汽车压铸行业的发展与普恩克双五轴龙门加工技术的革新

May 08, 2025

近年来,随着新能源汽车的快速发展和汽车轻量化需求的激增,汽车压铸行业迎来了一场技术革命。其中,大型一体化压铸技术的兴起成为行业变革的核心驱动力。特斯拉等头部车企率先将数十个传统冲压件整合为单一压铸件,显著降低了车身重量、生产成本和组装复杂度。这一趋势推动了对大型、复杂压铸件的加工需求,而传统加工设备在精度、效率和柔性化生产方面的局限性逐渐暴露。在此背景下,普恩克(PONC)双五轴龙门加工中心凭借其技术创新,成为汽车压铸产业链升级的关键支撑。

一、汽车压铸行业的变革与挑战

大型一体化压铸的崛起

一体化压铸技术通过超大型压铸机(如力劲9000T以上机型)将后底板、前舱、电池包壳体等部件一次成型,替代传统焊接工艺,但这也对后续加工提出更高要求。例如,压铸一个产品只需要一两分钟,但传统加工设备加工一个产品需要一两个小时;这就对加工效率提出了严重考验。

普恩克的双直线电机五轴龙门设备正是针对痛点设计的解决方案。

二、普恩克双五轴龙门加工技术的核心优势

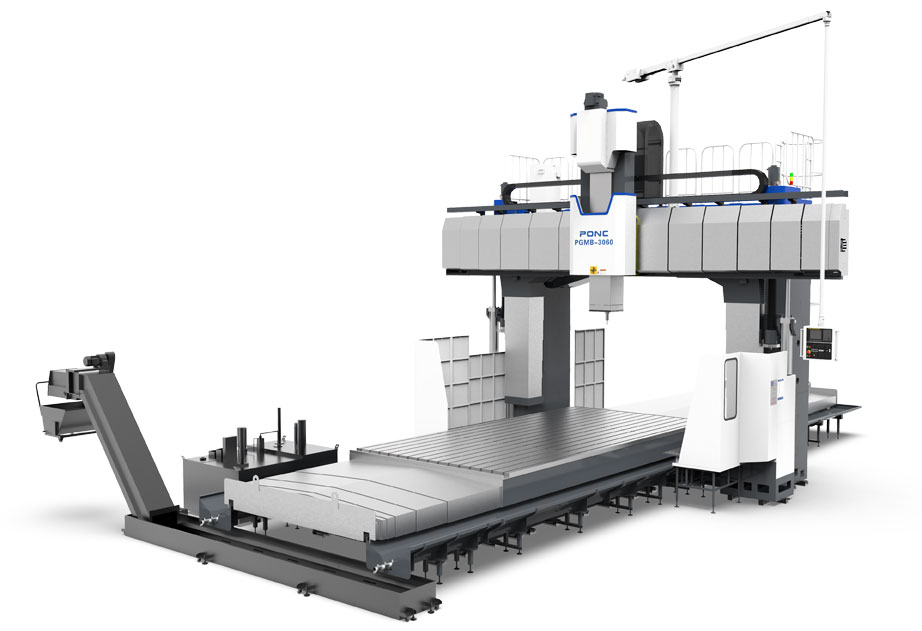

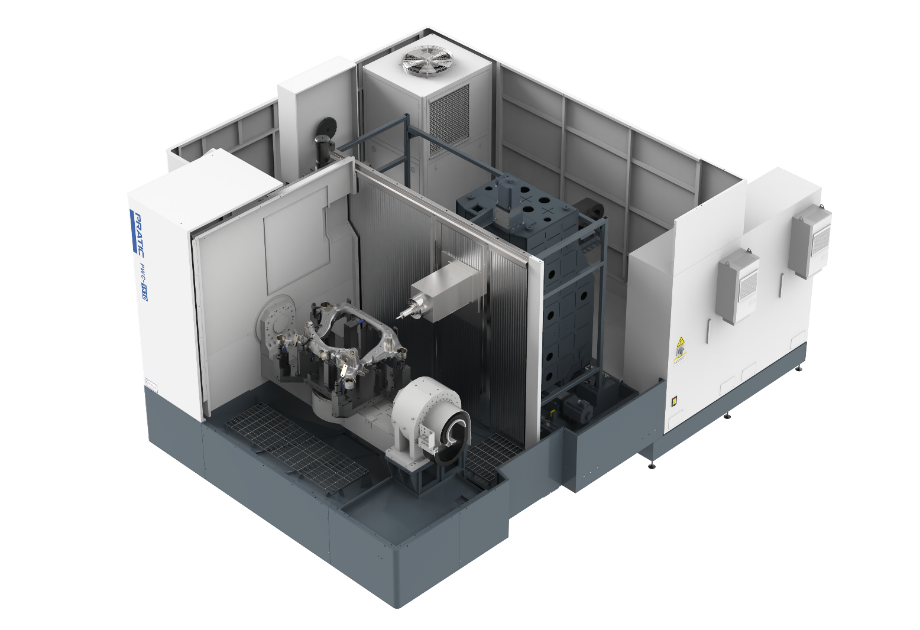

普恩克双五轴龙门加工中心采用高刚性桥式结构与三轴直线电机双五轴联动技术,突破了传统设备的局限:

超快的加速度与动态精度控制:120m/min,1.3G的加速度,具有高效高快移的速度特点。通过热对称设计和高精度光栅尺反馈,确保大型压铸件在加工过程中的形变误差小于0.02mm。

五轴同步加工能力:双摆头设计可实现复杂曲面的连续加工,可以同时对产品进行加工,双倍的加工效率。

智能工艺链整合:集成自动化线,用机械手上下料,更加自动智能。

三、典型应用场景与技术突破

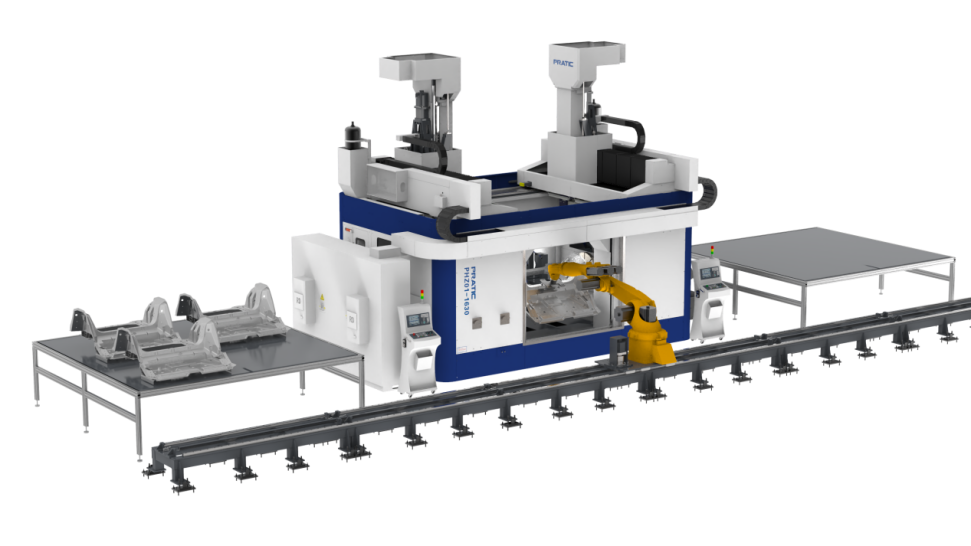

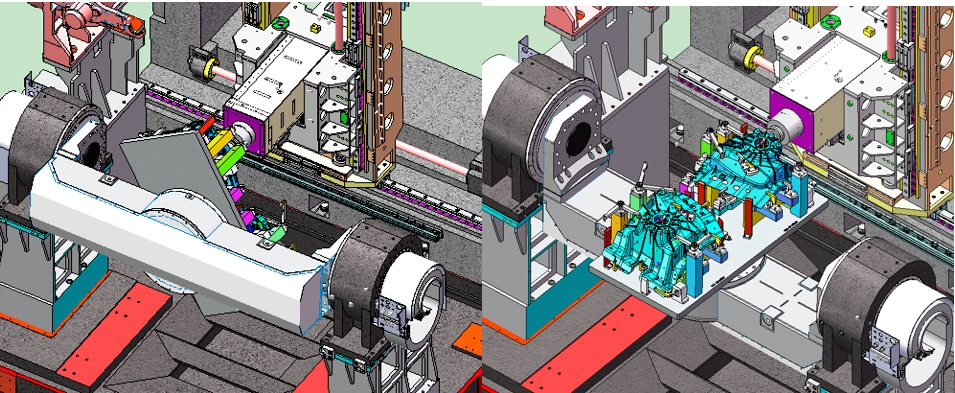

后仓/电池包壳体加工

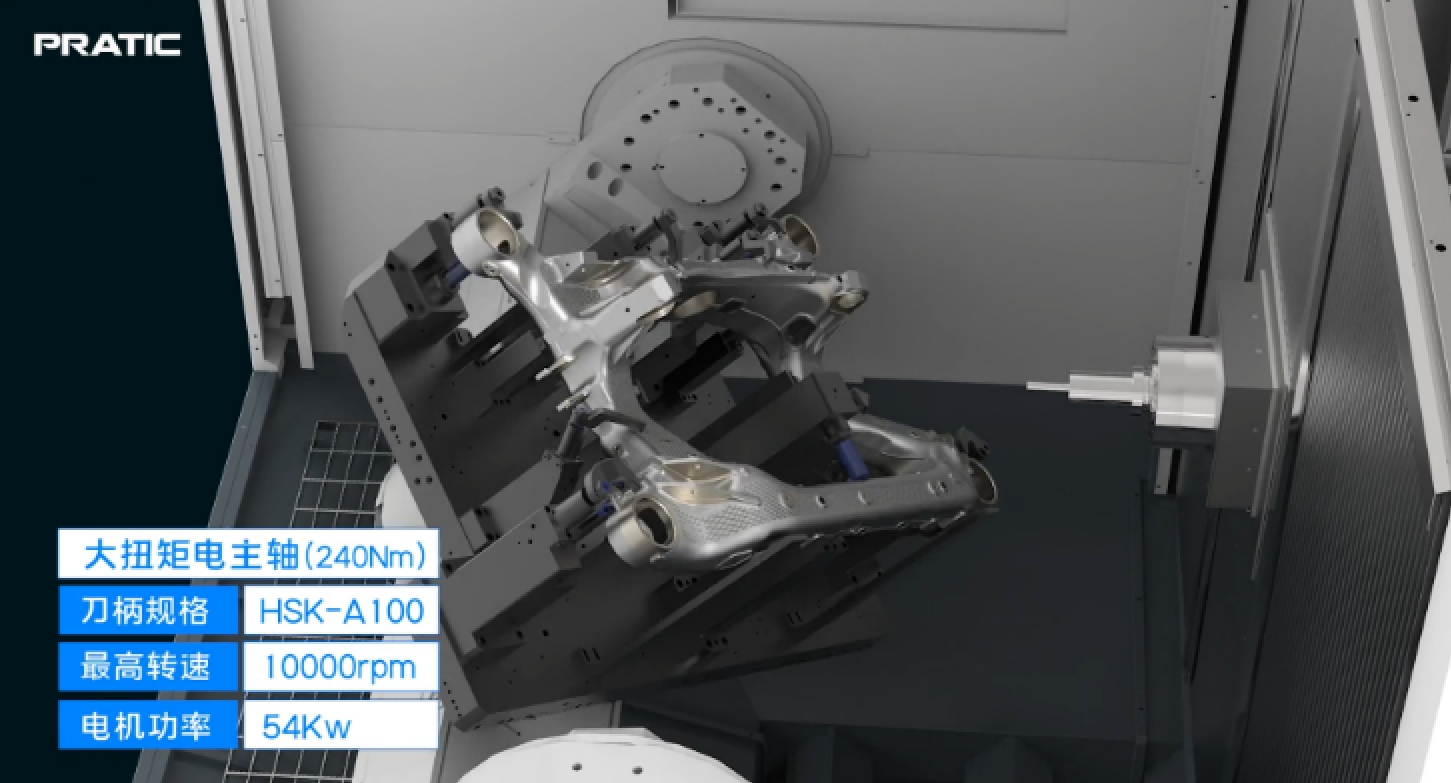

针对一体化压铸后仓的加工,普恩克设备通过高速铣削技术实现表面粗糙度Ra0.8以下,同时利用五轴完成侧壁螺纹孔的垂直加工,一次装夹加工整个加工过程,双五轴大大提升了加工效率,缩短了加工时长,原本一个多小时的加工缩短至20分钟以内。这也放压铸产线更加精益化。普恩克产品在副车架中的运用

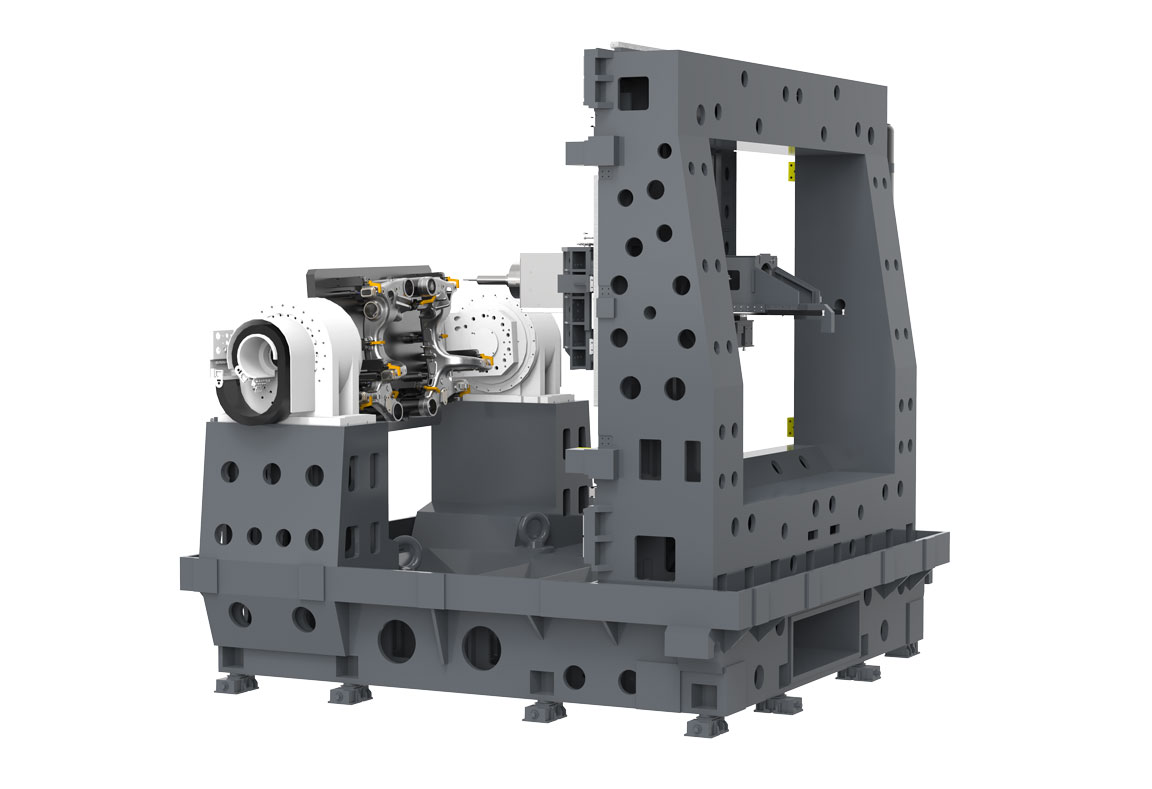

副车架的悬置点孔位精度直接关系整车NVH性能。一台车配前后副车架,这在当今汽车销量火爆的情况下,对加工产量有了很高的要求,普恩克卧式设备通过多通道数控系统同步控制刀具轴向与工件姿态,实现悬置安装面的法向垂直加工,孔位位置度误差控制在±0.05mm以内,远超行业±0.1mm的标准。

普恩克产品在减震塔中的运用

普恩克卧式设备,对减震塔加工更加高效。

四、行业影响与未来展望

普恩克的技术突破正在重塑汽车压铸产业链格局。其设备不仅服务于压铸厂的后道精加工,更通过与主机厂的协同研发,推动一体化压铸向更大尺寸(如白车身整体压铸)发展。据行业预测,2025年全球汽车大型压铸件加工设备市场规模将超200亿元,其中五轴龙门机床占比有望突破35%。

未来,随着碳纤维复合材料、镁合金等新材料的应用,普恩克的双五轴技术与摇篮卧式将进一步融合AI工艺优化与数字孪生系统,实现从“经验驱动”到“数据驱动”的跨越,为汽车制造业的智能化与可持续发展提供底层支撑。

NEXT: 共同见证中国智造的“亮剑时刻”